Содержание статьи:

Как работает термопластавтомат?

Из чего состоит цикл литья и формования пластиков ТПА-машиной? В один цикл входит техпроцесс от начала литья до получения готового изделия. Цикл разделяется на следующие этапы:

- Закрытие пресс-формы.

- Впрыск пластика.

- Формование под давлением.

- Охлаждение и затвердевание отливки.

- Извлечение изделия из оснастки.

Устройство пресс-формы термопластавтомата

Закрытие пресс-формы

Механизм смыкания — это один из важнейших механизмов ТПА-машины. Усилие смыкания измеряется в тоннах, его единственная задача — выдерживать давление в полостях пресс-формы. Если механизм неисправен, то горячий пластик при впрыске может протечь в щели или даже сломать пресс-форму.

Впрыск пластика

Узел впрыска является ключевым элементом термопластавтомата. Его основная задача состоит в последовательной и точной подготовке и дозировке материала, а затем в подаче необходимого объема полимера в пресс-форму. Выбор компонентов этого узла зависит от технических характеристик и размеров изделия: при уменьшении диаметра шнека масса впрыска снижается, но давление увеличивается. В то же время, при использовании шнека большего диаметра возрастает количество подаваемого полимера, но при этом необходимо работать при более низком давлении.

Формование под давлением и охлаждение детали

На этом этапе масса сначала впрыскивается в пресс форму через сопла. Давление регулируется и поддерживается управляющим блоком, оно должно быть достаточным чтобы равномерно заполнить пластиком всю пресс-форму. Когда вся необходимая масса впрыснута, шнек отводится от сопел и подача пластика прекращается и материал начинает уплотняться и охлаждаться естественным путем. Процент уменьшения размера изделия при уплотнении учитывают при конструировании пресс-формы и проработке размеров продукции.

Извлечение изделия

По окончанию процесса отливки формующая деталь разъединяется, и отливка выталкивается с помощью толкателей. В некоторых конструкциях также могут использоваться плита для снятия, пневматическое сдувание или система выкручивания. Как только деталь выпадает, форма смыкается и техпроцесс отливки начинается заново.

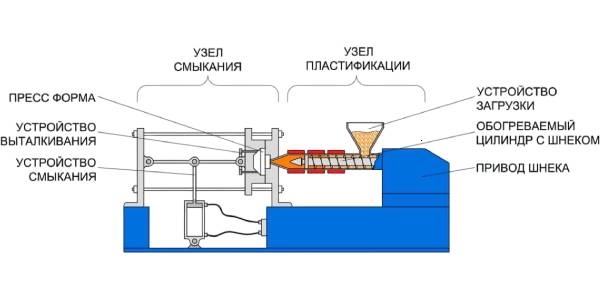

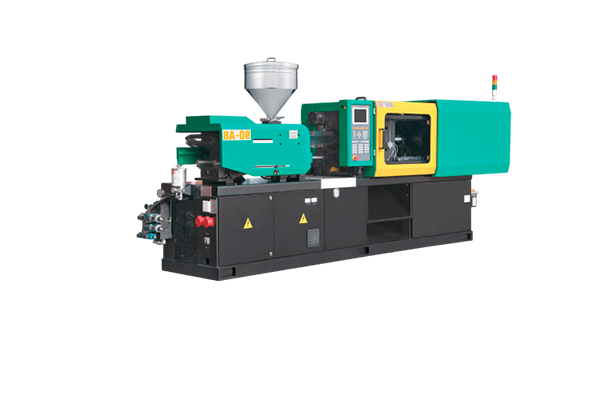

Устройство термопластавтомата

Устройство термопластавтомата

Литьевая ТПА-машина состоит из следующих узлов:

- бункер для загрузки и подачи пластиковых гранул;

- блок электронного управления и контроля безопасности;

- материальный цилиндр со шнеком для плавления и транспортировки пластика;

- узел впрыска — сопла для литья расплавленного пластика в конечные формы;

- узел смыкания пресс-формы;

- гидравлическая система;

- механизмы смазки, охлаждения и выталкивания.

Разница между экструдером и термопластавтоматом состоит в том, что ТПА производит штучный товар, дозированно подавая вязкотекучий пластик в пресс-форму, тогда как экструдер выдает пластик непрерывного профиля через установленную матрицу.

Классификация пластиков для ТПА-машин

Для промышленного литья под давлением используются различные виды полимеров. При выборе сырья учитываются его физико-химические свойства и степень обработки сырья. Все полимеры можно разделить на три типа:

- Термопластичные полимеры отличаются высокой скоростью плавления и застывания. Чаща всего они используются литья мелких деталей и опытных образцов.

- Термореактивные полимеры изготавливаются из синтетических смол и показывают малую степень усадки при остывании. Полимеры этого типа хорошо сочетаются с пигментами, что позволяет получать равномерно окрашенные изделия без разводов.

- Пенопласты отличаются хорошей тепло- и звукоизоляцией конечных изделий.

Различные виды полимеров для литья под давлением

Основные виды пластиков для литья под давлением

Полистирол (ПС). Легко перерабатывается, льется при температурах 140–215 °С и давлении в 400–600 кгс/см², термостабилен.

Поливинилхлорид (ПВХ). Отливается при температуре 150–200 ºС и давлении 500–900 кгс/см² при температуре формы 20–60 °С.

Полиэтилен (ПЭ). Хорошо льется в широком диапазоне температур, при низком давлении, через литники малых сечений. ПЭ пластик термостабилен, но склонен к высокой усадке до 5%.

Полипропилен (ПП). Льется при температуре 200–280 °С и давлении 800–1400 кгс/см². Полипропилен дает значительную усадку, негативные последствия которой нивелируют более высоким давлением литья.

Полиамиды (ПА). Отливаются при температуре 180–280 °С. Полиамиды обладают низкой вязкостью, чувствительны к толщине пресс-формы и вытекают через ее зазоры, что требует оснащения линии дополнительным оборудованием.

Поликарбонат (ПК). Льется при 240–320 °С и давлении 800–1200 кгс/см².

Нагревательные элементы для термопластавтоматов и экструдеров

Нагревательные элементы для термопластавтоматов и экструдеров

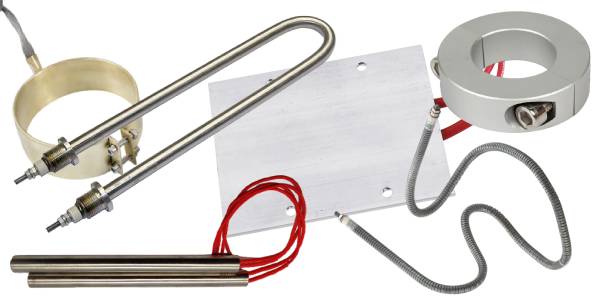

Кольцевые хомутовые и полухомутовые нагреватели

Такие нагреватели имеют цилиндрическую или полуцилиндрическую форму и предназначены для прогрева материальных цилиндров и шнеков, через которые нагретая масса подается в пресс-формы термопластавтоматов. Изоляция нагревательной спирали может быть выполнена из миканита или из керамики. Обычно такие нагревательные элементы помещаются в алюминиевые кожухи.

Сопловые нагреватели

Используются непосредственно для нагрева сопла экструдера и поддержания его рабочей температуры. Эти нагреватели помещаются в сам узел впрыска, на сопло шнека. Роль изоляционного материала в них играет слюда, а материалом корпуса чаще всего являются латунь или нержавеющая сталь. Сопловые нагреватели абсолютно герметичны, такая конструкция нагревателя защищает его от угроз внешней среды, например, от воздействия расплавленного полимера.

Патронные нагреватели

Эти устройства служат для обогрева головки шнека, для нагрева фильер и для нагрева и поддержания температуры пресс-форм. Широкий диапазон мощности и размеров патронных нагревателей, а также вариативность типов выводов, позволяет им использоваться во многих узлах термопластавтоматов и экструдеров.

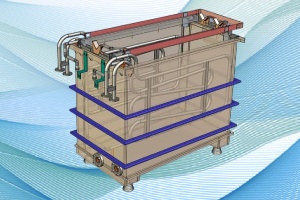

Трубчатые нагреватели

ТЭНы используются для нагрева пресс-форм методом конвекции. Чаще всего трубчатые нагревательные элементы используются для нагрева пресс-форм проточной водой или паром. В каналы нагревательных плит в течение определённого времени подаётся горячая вода, которая обеспечивает полный нагрев пресс-формы. Затем, для охлаждения отпрессованного полимера, по тем же каналам поступает холодная вода.

Гибкие ТЭНы

Гибкие нагреватели предназначены для обогрева трёхмерных пресс-форм. Их основное преимущество заключается в способности изгибаться в любых направлениях. Установка осуществляется в специально предусмотренные канавки, в которых гибкий ТЭН обеспечивает равномерное распределение температуры. Это позволяет достигать качественного и эффективного нагрева различных металлических поверхностей, независимо от сложности из формы.

Плоские нагреватели

Этот тип нагревателей чаще всего используется для нагрева фильеры экструдера и для нагрева и поддержания температуры пресс-форм. В плоских металлических нагревателях в качестве нагревательного элемента используется резистивная лента, размещённая между слоями изоляционного материала — миканита, а в качестве материала корпуса чаще всего выступает алюминий.

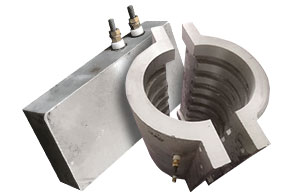

Литые нагреватели

Литые нагреватели используются для нагрева шнеков и фильер экструдера, экструзионных головок и пресс-форм термопластавтоматов. Чаще всего такие нагревательные элементы изготавливаются из алюминиевых и бронзовых сплавов и могут иметь свои элементы системы воздушного или водяного охлаждения. Литые нагреватели чаще всего используются на высокотемпературных экструзионных линиях.

Подробнее об этих видах нагревателей и особенностях их использования вы можете прочитать в нашей статье «Нагреватели для экструзионного оборудования».

Итоги

Машины для литья под давлением стали важным элементом современных полимерных производств. На сегодняшний день термопластавтомат представляет собой «умный» механизм с многочисленными автоматическими настройками, что позволяет оператору практически не вмешиваться в процесс.

Компания «Марион» изготавливает и поставляет любые виды нагревательных элементов для экструдеров, термопластавтоматов и литьевых машин. Мы поставляем типовые нагреватели или можем произвести нагревательный элемент любой мощности и конфигурации по вашему чертежу. Нагревательные элементы, произведенные в ПК «Марион» отличаются долговечностью, надежностью и отвечают всем требованиям безопасности.

индивидуальному заказу

производства 12 месяцев

Доставка от 1 дня!

.jpg)